エンジニアリングにおける耐性および植え付け

計量は、測定、手段およびそれらの統一性を保証する方法、ならびに必要な正確さを達成する方法。その主題は、与えられた信頼性と精度を備えたオブジェクトのパラメータに関する量的情報の割り当てです。計量のための規制の枠組みは標準です。この記事では、この科学のサブセクションである許容誤差と着陸のシステムについて検討します。

部品の互換性の概念

現代の工場、トラクター、自動車、機械や他の機械は、単位ではなく数十、数百、さらには数千も生産されます。このような量の生産では、組み立て時に生産された各部品またはアセンブリが、ロックスーツの適合を追加することなく正確にその場所に近づくことが非常に重要です。結局のところ、このような操作はかなり手間がかかり、高価であり、大量生産では許容されない多くの時間を要する。同様に重要なことは、アセンブリに到着する部品が、完成したユニット全体の機能に損傷を与えることなく、他の共通の目的のための交換を可能にすることである。このような部品、ユニット、メカニズムの互換性を統一と呼ぶ。これは機械工学における非常に重要な瞬間であり、部品の設計と製造のための高価な部品だけでなく、生産時間も節約することができ、さらにその動作による製品の修理が簡単になります。交換可能性は、予備選択なしで製品にその場所を持ち、技術的条件に従って基本機能を実行するノードおよびメカニズムの特性です。

ペアリングの詳細

固定または可動の2つの部分それらの間では、インタフェースと呼ばれます。そして、このジョイントが実行される値は、通常、コンジュゲートサイズと呼ばれます。一例は、プーリーの穴の直径および対応するシャフトの直径である。接続が発生しない値は、通常、空きサイズと呼ばれます。例えば、プーリの外径。互換性を保証するために、相互接続された部品の値を常に正確に実行する必要があります。しかし、そのような処理は非常に複雑であり、しばしば不便である。したがって、この技術では、いわゆる近似精度で作業するときに交換部品を得る方法を採用している。これは、異なる動作条件に対して、ノードおよび部品は、ユニット内のこれらの部品の機能が完全に可能である寸法における許容可能な偏差を特定するという事実にある。このようなくぼみは、さまざまな作業条件で計算され、特定のスキームで作成されています。その名前は、「公差と着陸の統一システム」です。

公差の概念。量の特徴

図面で提供される計算された部品データは、そこから偏差がカウントされ、公称サイズを呼び出すのが通例です。通常、この値はミリメートル単位で表されます。処理中に実際に得られる部品のサイズは、有効と呼ばれます。このパラメータが変化する値を制限と呼びます。これらのうち、最大パラメータは最大制限サイズであり、最小パラメータは最小です。偏差は、部品の公称値と最大値の差です。図面では、このパラメータは通常、公称サイズで数値形式で指定されている(上の値は上に示され、下の値はより低い)。

レコードの例

図が40の場合+0.15-0,1これは、部品の公称サイズ - 40 mm、最大制限 - + 0.15、最小-0.1。公称限界と最大限界との差は、上方偏差と呼ばれ、最小値との間の差 - 下限値との差です。ここから、実際の値は容易に決定されます。この例から、最大限界値は40 + 0.15 = 40.15mmであり、最小値は40-0.1 = 39.9mmであることになる。最小と最大の制限寸法の差を公差といいます。次のように計算される:40,15-39,9 = 0.25mm。

ギャップと引っ張り

公差と植え付けが重要である具体的な例を考えてみましょう。我々は穴40を有する部品が必要であると仮定する+0.1 寸法40のシャフトにフィット-0,1-0,2。このことから、全ての直径オプションは穴よりも小さいので、このような接続ではギャップがあります。この着陸は、シャフトが穴の中で自由に回転するため、通常は可動式と呼ばれます。部品サイズが40の場合+0.2+0.15どんな条件の下でも、穴の直径よりも大きくなります。この場合、シャフトを押し込む必要があり、ジョイントに張力が発生します。

結論

上記の例に基づいて、以下の結論を引き出すことができます。

- このギャップは、軸の実際の寸法と穴の寸法との差であり、後者が最初の寸法よりも大きいときである。この接続により、部品は自由に回転する。

- 後者が最初のものよりも大きい場合、穴の実際の寸法とシャフトとの間の差を呼び出すことが通例である。この接続により、部品が押し込まれます。

ランディングと精度クラス

着陸は通常固定そしてモバイル(スライド、ランニング、動き、legkohodovaya、shirokohodovaya)(ホットlegkopressovaya、鈍いタイト、タイト、タイト、押圧)。機械工学や楽器作りでは、公差及び着陸を管理する一定のルールがあります。 GOSTのサイズが所定の偏差を用いて、部品の製造精度の特定のクラスを提供します。経験から、我々は彼らの機能に害のない道路や農業用車両の詳細は旋盤、計測機器、自動車用のより低い精度で製造することができることを知っています。これに関連して、エンジニアリングにおける公差と着陸は、10回の異なる精度クラスを持っています。その最も正確 - 最初の5:1、2、図2a、図3、図3A、次の二つの媒質精度4及び5です。売上総への最後の3:7、8、および9。

どのクラスの精度で知るために文字の意味の着陸の隣の図にこのパラメータを示す数字を記入する必要があります。たとえば、C4とマークすると、タイプがスライドしていることを意味します(クラス4)。 X3 - ランニングタイプ、クラス3-rd。 2番目のクラスのすべての着陸について、最も一般的なので、デジタル指定は設定されていません。与えられたパラメータに関する詳細情報を受け取るには、2つのボリュームのディレクトリ「許容範囲と着陸」(Myagkov VD、1982版)があります。

シャフト&ホールシステム

耐性と植え付けは2つのシステム:穴とシャフト。最初のものは、1度の精度とクラスを持つすべてのタイプが同じ公称直径に属しているという事実に特徴があります。穴は、一定の偏差値を有する。そのようなシステムにおける植え付けの多様性は、シャフトの限界偏差の変化の結果として得られる。

第2の特徴は、すべてのタイプが1度の精度およびクラスは、1つの公称直径を指す。シャフトは、限界偏差の一定の値を有する。穴の限界偏差の値の変化の結果として、様々な植え付けが実現される。図面では、穴のシステムは通常、文字Aで、シャフトは文字Bで表されています。精度クラスの記号が文字の近くに配置されています。

表記の例

図に「30A3」が表示されている場合は、考慮すべき部分が第3の精度クラスの穴を処理するために必要であることを示しているならば、 "30A"が示されていれば、同じシステムであるが第2クラスであることを意味する。公差と嵌合が軸の原理に従って行われる場合、公称サイズは必要なタイプで示されます。例えば、「30B3」という名称の部品は、第3の精度クラスのシャフトシステム上の処理に対応する。

彼の本ではMA Paley(「公差と植え付け」)は、機械工学では孔原理が軸より頻繁に使用されると説明しています。これは、ツールとツールのコストを下げる必要があるためです。例えば、このシステムによって所与の公称直径の孔を処理するためには、このクラスのすべての着座に対して、直径を変更するために1回の走査しか必要とされない。シャフトシステムでは、同じクラス内の各着陸を確実にするために、別々のスイープと別のプラグが必要です。

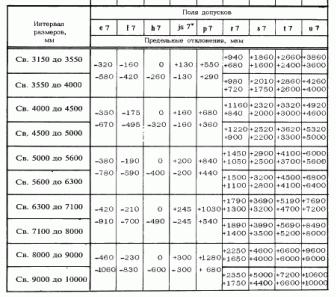

公差と植え付け:偏差表

精度クラスを決定して選択するには、特別な参考文献を使用する。したがって、公差と植え付け(この記事で与えられた例の表)は、原則として非常に小さい値です。余分なゼロを書き込まないために、文献ではミクロン(千分の1ミリメートル)で指定されています。 1ミクロンは0.001mmに相当する。通常、このような表の第1列には公称直径が示され、第2列には孔の偏差が示される。残りのグラフは、対応する偏差を用いて植え付けの異なる値を与える。この値の近くの正符号は、公称サイズに加算する必要があることを示します。マイナス記号は、減算する必要があることを示します。

スレッド

スレッド接続の許容誤差と適合度は、スチームプルーフタイプのみが例外であることができるという点を除いて、スレッドがプロファイルの側面に沿って交わっているという事実を考慮に入れてください。したがって、偏差値の性質を決定する主パラメータは平均直径である。外径および内径の公差および嵌合は、谷および糸の頂部に沿った挟み込みの可能性を完全に排除するように設定される。外寸を小さくして内部値を増やしても、メークアッププロセスには影響しません。しかし、ねじのピッチおよびプロファイル角度の偏差は、ファスナを詰まらせる原因となる。

すきま公差

最も一般的なのは入学許可とギャップを持って着陸する。このようなジョイントでは、平均直径の公称値は、ナットの最大平均ねじサイズに等しい。偏差は、スレッドの軸に垂直なプロファイルのラインから取得されます。これは、GOST 16093-81によって決定されます。ナットとボルトのねじの公差は、指定された精度(番号で示されている)に応じて割り当てられます。このパラメータの値の次の範囲が受け入れられます:d1 = 4,6,8; d2 = 4,6,7,8; D1 = 4,6,7,8; D2 = 4,5,6,7。それらの公差は確立されていません。ねじ直径フィールドの公称プロファイル値に対する配置は、基本偏差を決定するのに役立ちます。上側の値は外部ボルト値、下側の値はナットの内部値です。これらのパラメータは精度と接続ステップに直接依存します。

許容差、植付および技術測定

部品および機構の製造および加工与えられたパラメータを用いて、ターナーは様々な測定ツールを使用しなければならない。通常、粗い測定と製品のサイズのチェックには、ルーラー、キャリパー、キャリパーが使用されます。キャリパー、マイクロメーター、キャリバーなど、より正確な測定を行うには、誰もが知っている定規とは言えません。

キャリパーは、工作物の外部値の測定。これは、1つの軸に固定された1対の回転可能な湾曲脚からなる。キャリパーのスプリング式の見方もあり、スクリューとナットで必要なサイズにさらされています。このようなツールは、指定された値を保持するため、単純なツールよりも少し便利です。

ニュートロマーは、内部測定を行うために設計されています。それは通常のスプリングタイプで起こります。このツールのデバイスは、キャリパーに似ています。装置の精度は0.25mmです。

キャリパーはより正確な適応です。 それらは、機械加工された部品の外面および内面の両方を測定することができる。ターナーは、旋盤で作業するとき、アンダーカットまたはレッジの深さを測定するためにキャリパーを使用します。この測定ツールは、分割およびスポンジ付きのバーと、第2のジョーのペアを備えたフレームで構成されています。ねじの助けを借りて、フレームは必要な位置でロッドに固定されます。測定精度は0.02 mmです。

軸深度ゲージ - この装置は溝と溝の深さを測定する。さらに、このツールを使用すると、シャフトの長さに沿ってレッジの正しい位置を特定することができます。このデバイスのデバイスは、キャリパーに似ています。

マイクロメーターは正確に決定するために使用されますワークピースの直径、厚さ、および長さ。それらは0.01mmの精度で読み取り値を与える。測定対象は、マイクロメータスクリューと固定ヒールとの間に位置し、ドラムを回転させることによって調整が行われる。

正確な測定のために、内面。恒久的で滑りやすい器具があります。これらの工具は、ボールエンドを測定するロッドです。それらの間の距離は、決定される穴の直径に対応する。キャリパーの測定限界は54〜63mmで、追加のヘッドの存在下で1500mmまでの直径を測定することができます。

</ p>